Soldadura desmitificada: comprensión de los conceptos básicos para tener éxito en la soldadura

Soldar es una habilidad sorprendentemente fácil de adquirir siempre que sepa lo que está haciendo. Esto último es fundamental porque la nave implica manipular componentes clasificados para soportar un máximo de 250 ° F con una herramienta que opera a 650 ° F.

El margen de error aquí es bastante pequeño y los errores a menudo son catastróficos y costosos, lo que desalienta a la mayoría de los principiantes a persistir en las fallas iniciales. Sin embargo, esto se puede evitar por completo al obtener los conceptos básicos desde el principio.

Siga leyendo para aprender los fundamentos de la soldadura y ahórrese los horrores de la electrónica carbonizada y los sueños rotos.

¿Por qué debería molestarse en soldar?

En el nivel más básico, la soldadura crea conexiones eléctricas (y en consecuencia mecánicas) confiables entre los componentes metálicos conductores. Esto implica unir un par de cables o un componente electrónico a una placa de circuito impreso (PCB).

Los pensadores críticos entre ustedes podrían preguntarse por qué no simplemente retorcer los cables o unir componentes a los PCB con tuercas y pernos. Hay dos problemas principales con este enfoque. Para empezar, tales conexiones no son mecánicamente estables bajo movimiento o vibración. En segundo lugar, aunque son mecánicamente sólidos, los sujetadores no son eléctricamente estables en absoluto.

Buscamos aportaciones del Dr. Lakshmi Narayan Ramasubramanian del Departamento de Ciencia e Ingeniería de Materiales del Instituto Indio de Tecnología de Delhi , para aclarar algunos de los aspectos más técnicos de la soldadura.

Los dispositivos electrónicos sensibles necesitan absolutamente conexiones eléctricas de baja resistencia para mantener una conductividad constante durante la vida útil del producto. Esto es difícil de lograr simplemente acoplando componentes con sujetadores. El inevitable espacio de aire entre los componentes en tales uniones conduce a la oxidación (u óxido para los metales ferrosos), lo que disminuye significativamente la conductividad eléctrica. Estos obstáculos hacen que la soldadura sea indispensable para aplicaciones de electrónica de precisión de bajo voltaje.

Cuando suelda dos componentes, la soldadura en sí se combina con el metal (generalmente cobre) para formar una aleación completamente nueva. La soldadura esencialmente une los componentes a nivel molecular, sin dejar espacio de aire y, por lo tanto, elimina la posibilidad de oxidación. La estabilidad mecánica adicional es una ventaja.

Aleación de soldadura eutéctica y acción solvente de metales

Unir metales fundiéndolos juntos es una propuesta arriesgada considerando cómo la mayoría de los componentes semiconductores están clasificados para operar a una temperatura máxima de 250 ° F. Usar calor para fusionar los cables de un chip integrado con las almohadillas en una PCB no es factible ya que el cobre se derrite a una temperatura de 1984 ° F que hace lagrimear los ojos. Está obligado a freír el componente mucho antes de establecer una unión confiable.

Aquí es donde entran en juego la composición única y las propiedades termodinámicas de la soldadura.

La soldadura es una aleación eutéctica compuesta de plomo y estaño. La broca eutéctica es importante porque permite que la aleación se derrita a una temperatura significativamente más baja en comparación con sus metales constituyentes. Mientras que el plomo puro y el estaño se derriten a 620 ° F y 450 ° F, respectivamente, una aleación de soldadura compuesta por estos dos metales mezclados en una proporción de 63:37 comienza a fluir a solo 361 ° F.

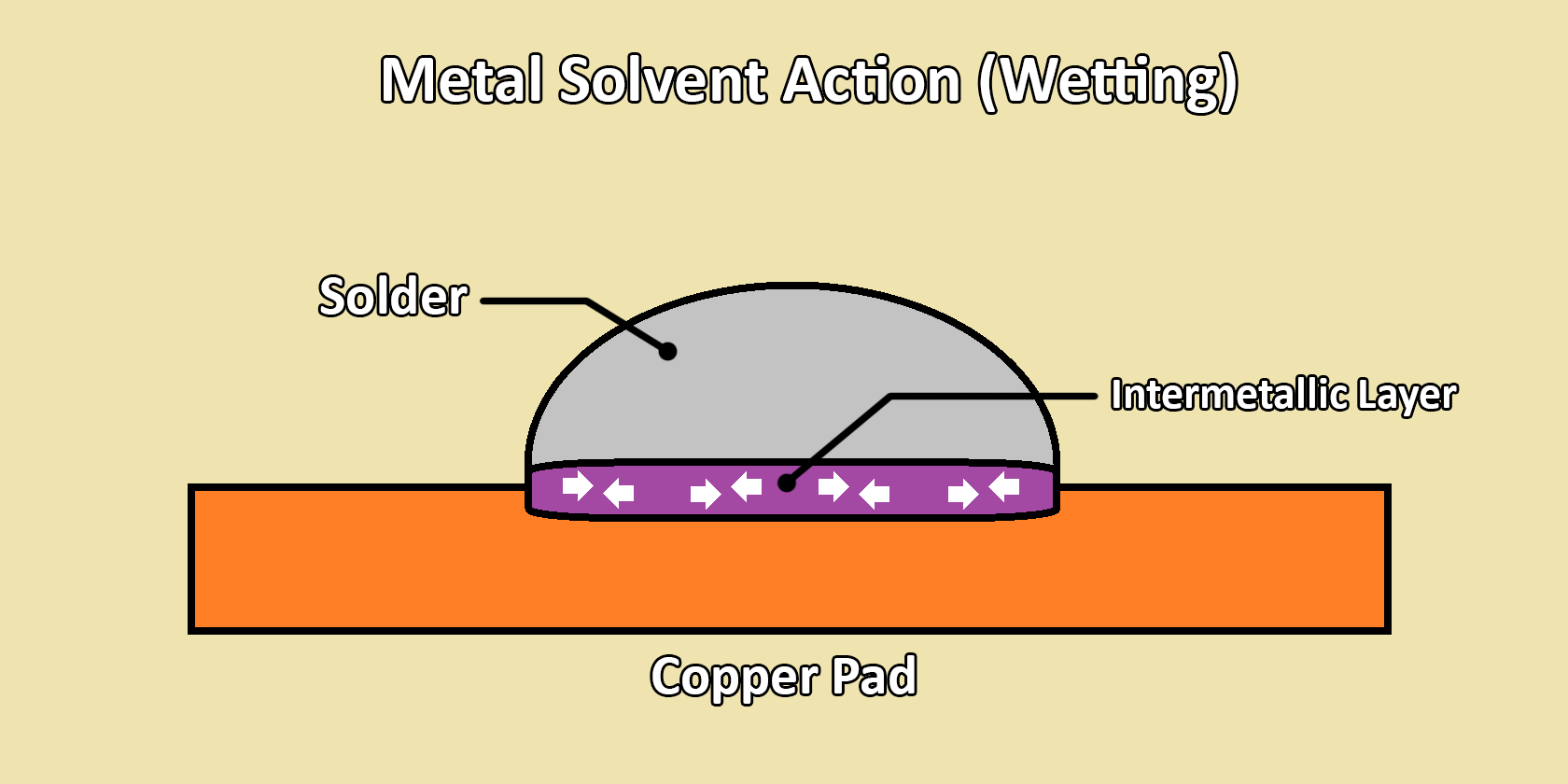

Si bien la soldadura puede parecer que implica derretir cables de cobre o cables de componentes en una PCB, en realidad, el proceso funciona aprovechando la acción del solvente metálico de la soldadura. Cuando se introduce soldadura caliente en los cables del componente de cobre, actúa como un disolvente que penetra y disuelve las superficies de cobre expuestas. Esta acción solvente los fusiona a nivel molecular para formar una aleación completamente nueva en la capa intermetálica.

Este fenómeno se llama acción humectante y es absolutamente crítico para el proceso de soldadura, es decir, transformar componentes dispares en un cuerpo continuo y eléctricamente conductor de aleación híbrida.

Derrotando la oxidación con flux

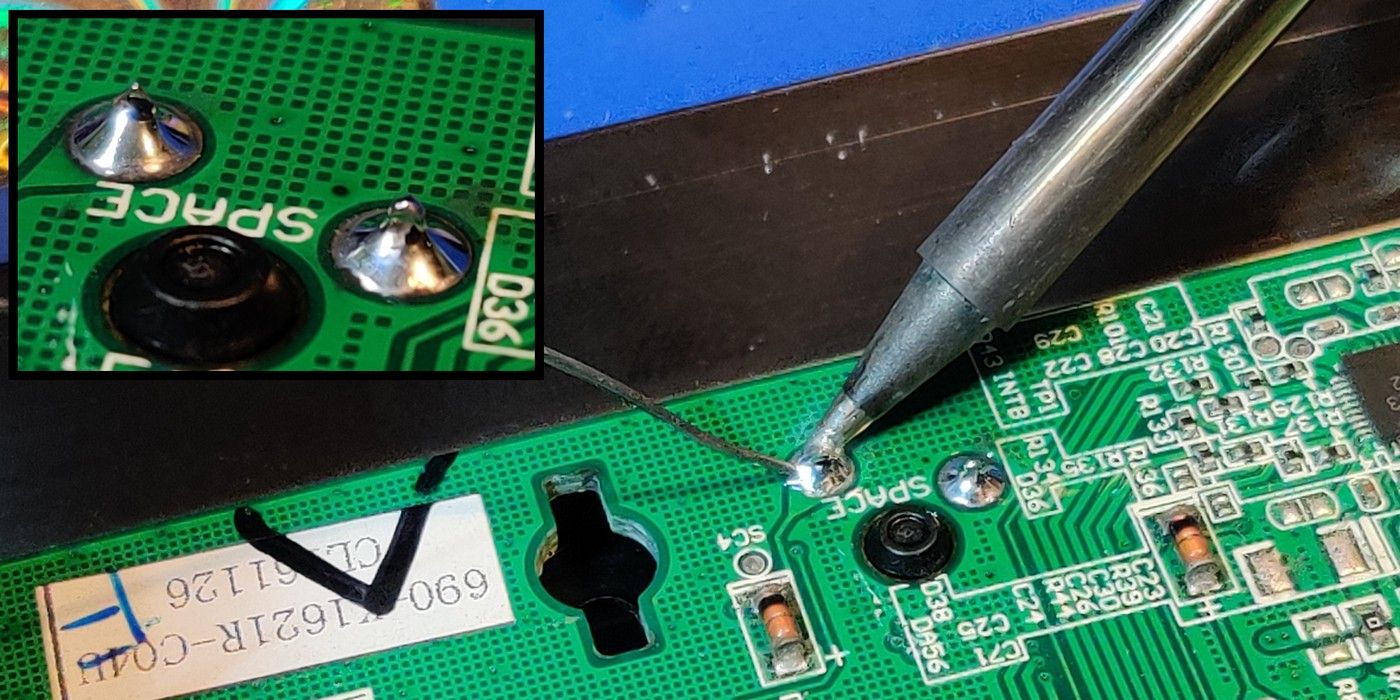

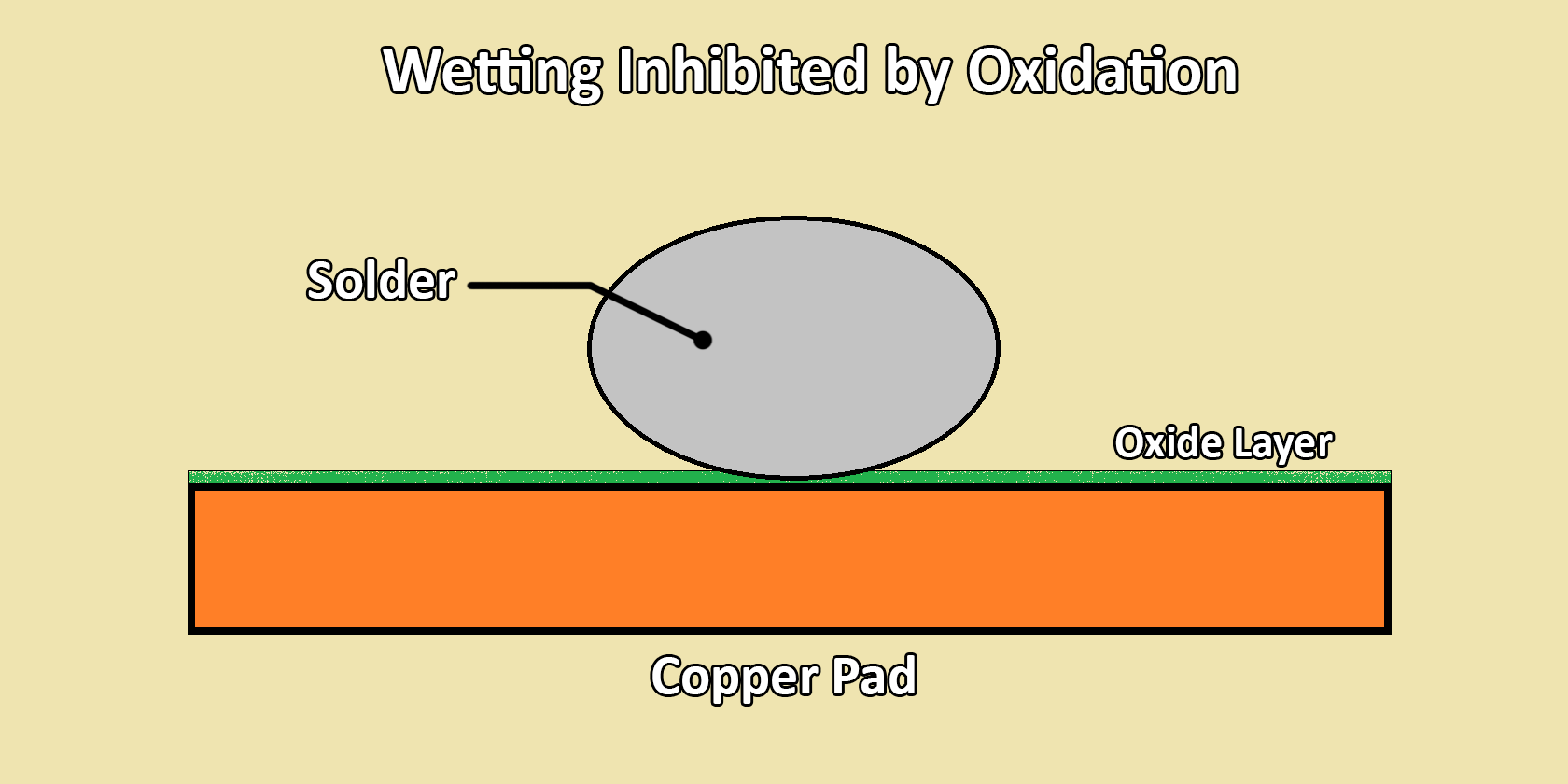

La acción de solvente metálico de la soldadura es la base misma de uniones soldadas exitosas. Sin embargo, en términos prácticos, la soldadura no puede iniciar la acción humectante por sí sola. Este proceso se cataliza suministrando calor tanto a la soldadura como a los cables del componente de cobre.

Eso es un problema porque el calor también hace que las superficies de cobre expuestas se oxiden rápidamente en presencia de aire. La capa límite de óxido resultante actúa como una barrera que imposibilita la humectación. El problema empeora con la suciedad, la mugre, los aceites para dedos, la grasa y otros contaminantes presentes en las superficies de los componentes. Estos inhiben aún más la acción del solvente metálico requerida para una unión soldada exitosa.

Puede intentar limpiar las superficies, pero encontrará una nueva capa de óxido en el momento en que vuelva a aplicar calor a los cables de cobre. Si tan solo hubiera una forma de eliminar la capa de óxido mientras se suelda. Bueno, eso es precisamente lo que hace flux.

El fundente está compuesto de colofonia, que es una forma sólida de resina obtenida de plantas. Para el propósito de la electrónica, la colofonia se usa sola o combinada con activadores suaves que permiten que el fundente resultante permanezca no corrosivo y no conductor a temperatura ambiente. El mismo se vuelve lo suficientemente activo para eliminar químicamente los óxidos y otros contaminantes cuando se le suministra suficiente calor.

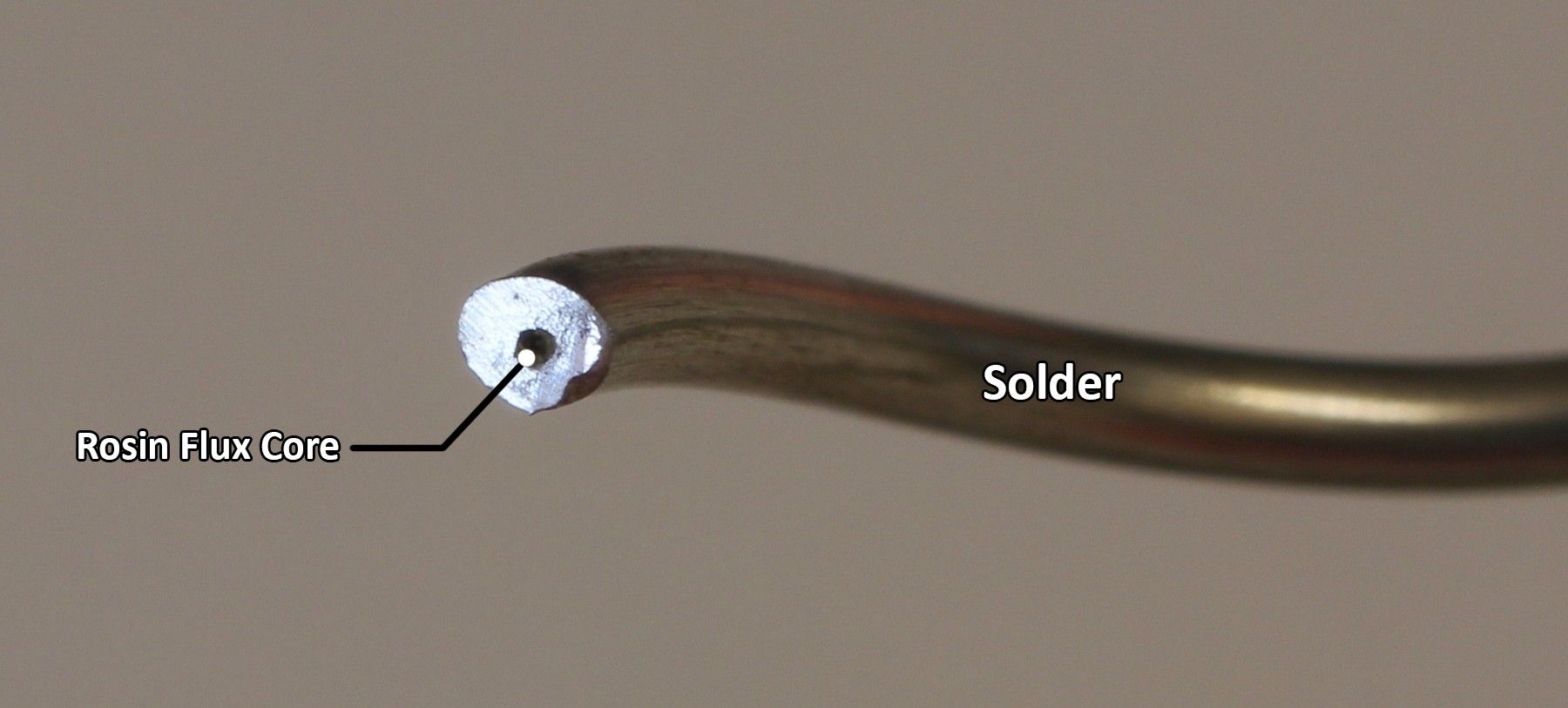

Cuando cubre superficies destinadas a soldarse con fundente, el calor aplicado durante el proceso de soldadura cataliza el fundente y elimina las impurezas. Esto expone el cobre puro y hace posible la acción humectante. El fundente se puede aplicar a los componentes antes de soldar, pero también se introduce durante el proceso a través del alambre de soldadura.

La mayoría de los alambres de soldadura modernos tienen un núcleo interno lleno de fundente de colofonia que se dispensa automáticamente durante la soldadura.

Cuándo soldar y cuándo no soldar

Ahora que hemos descubierto la ciencia detrás de la soldadura, es igualmente importante saber cuándo soldar y cuándo es una mala idea hacerlo. Todo lo que involucre PCB se suelda casi exclusivamente. El proceso ofrece una excelente conductividad eléctrica y un buen grado de sujeción mecánica, al tiempo que reduce significativamente el tamaño total de sus proyectos de electrónica.

Sin embargo, a veces vale la pena saber exactamente cuándo no debe recurrirse a la soldadura.

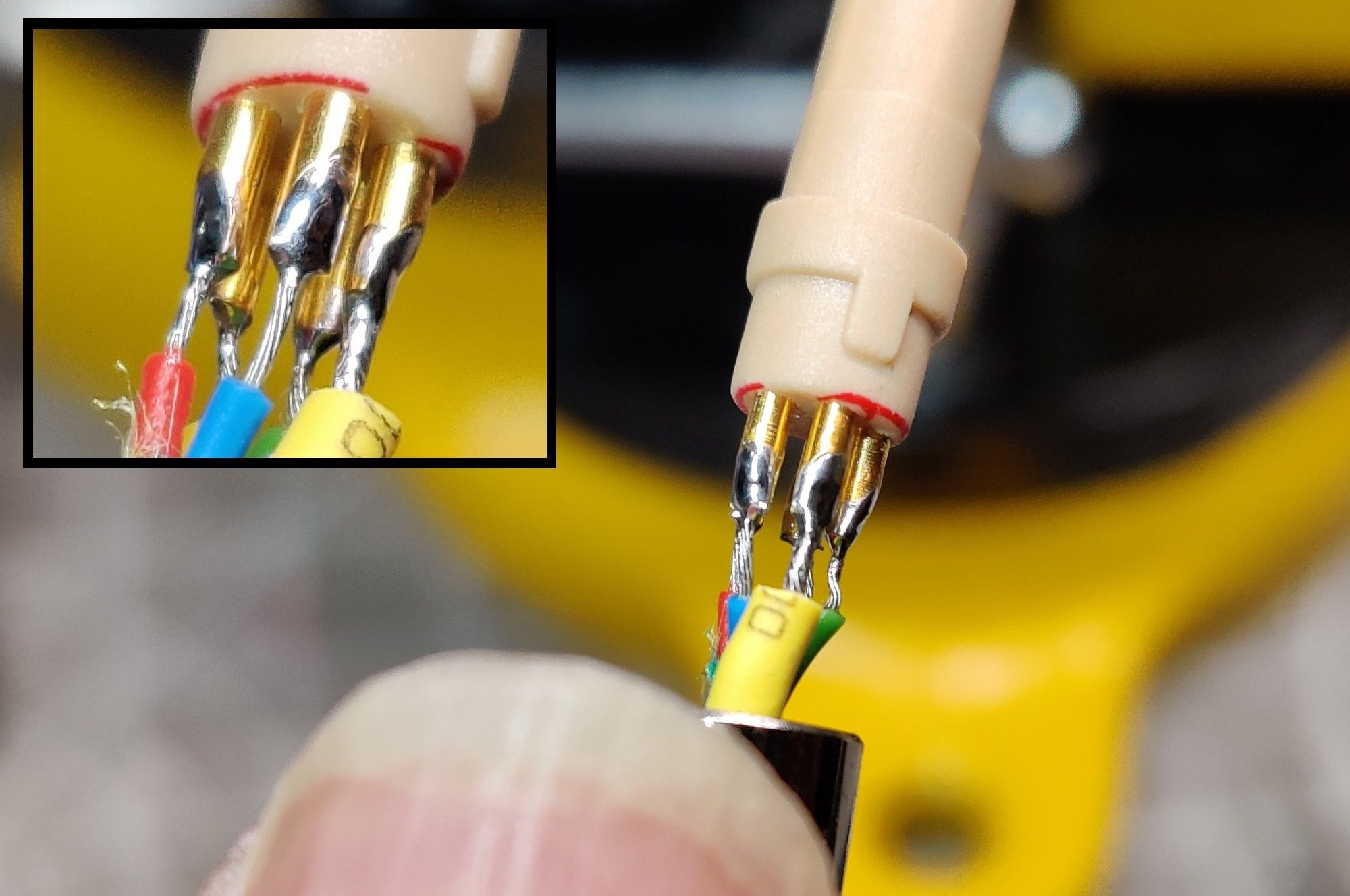

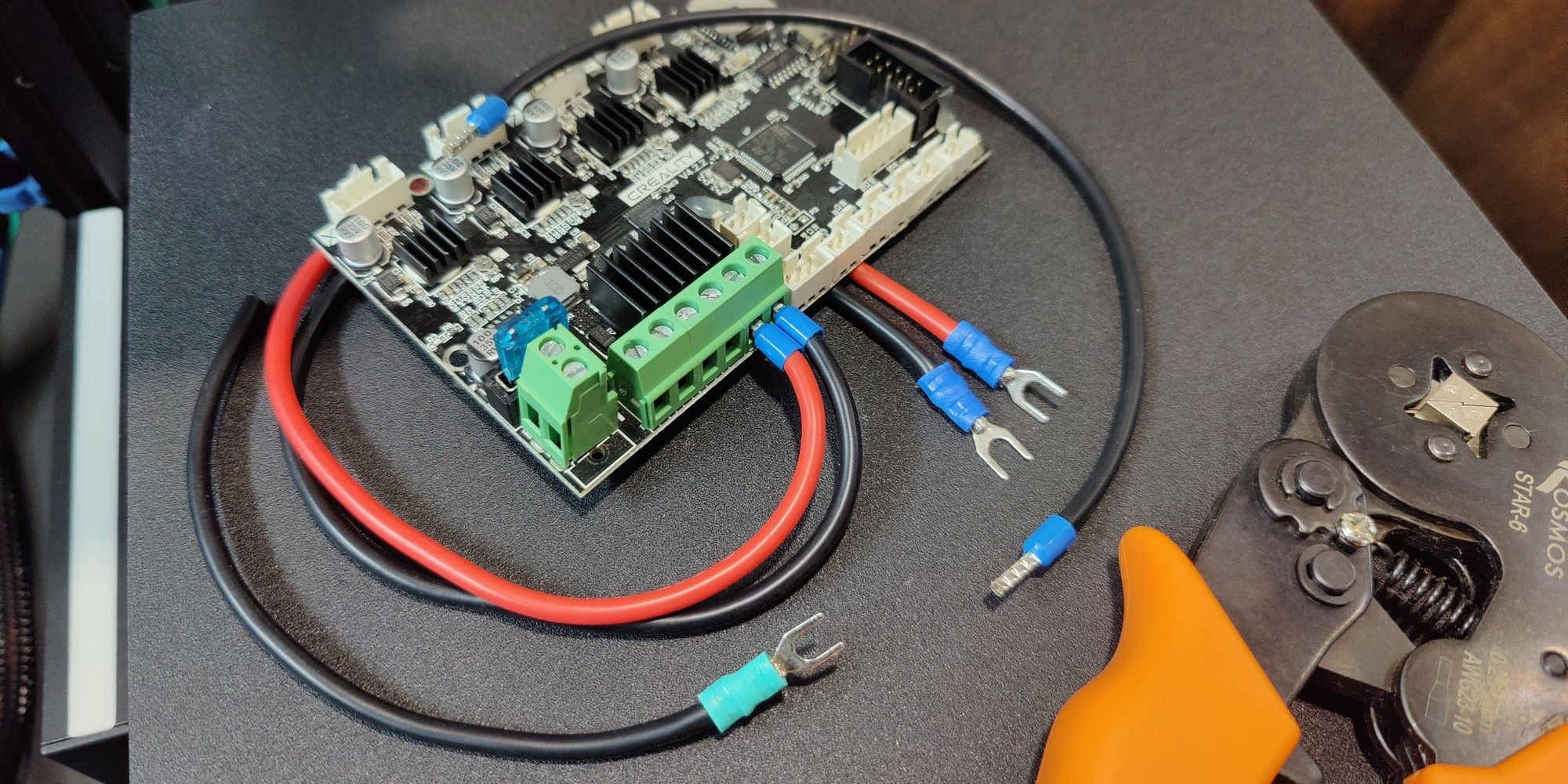

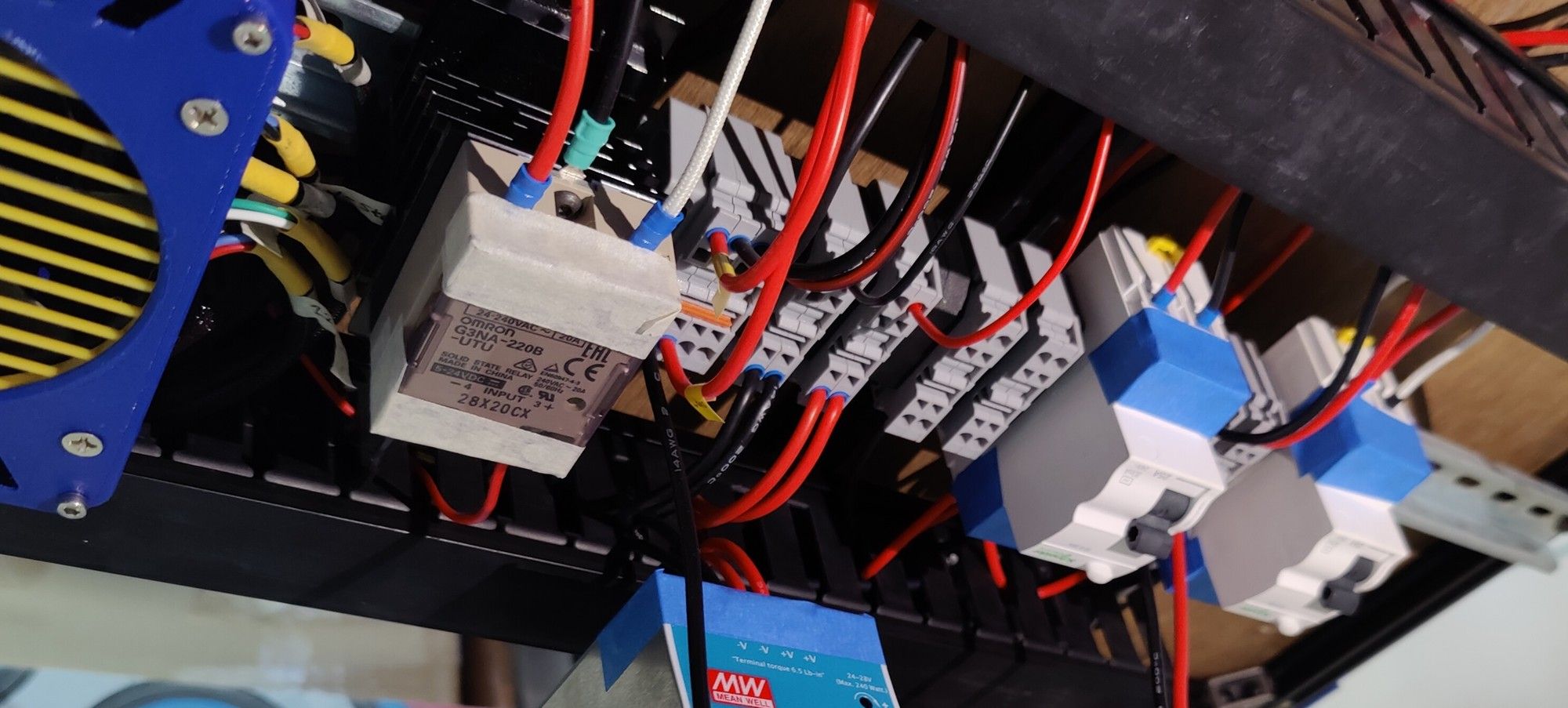

Si bien los cables se pueden soldar entre sí o en PCB, debe reconsiderarlo siempre que la aplicación deseada implique algún grado de movimiento o vibración. Las aplicaciones de automoción, robótica e impresión 3D son excelentes ejemplos en los que la soldadura generalmente está restringida a PCB y se evita categóricamente para todas las terminaciones de cables.

Esto se debe a que las uniones soldadas son duras, pero quebradizas y, por lo tanto, vulnerables a la fatiga por flexión. Definitivamente no es un rasgo deseable para las articulaciones eléctricas sujetas a vibraciones y movimientos constantes. Los cables soldados en tales aplicaciones sufren fatiga por flexión y, en consecuencia, fallan en las uniones frágiles.

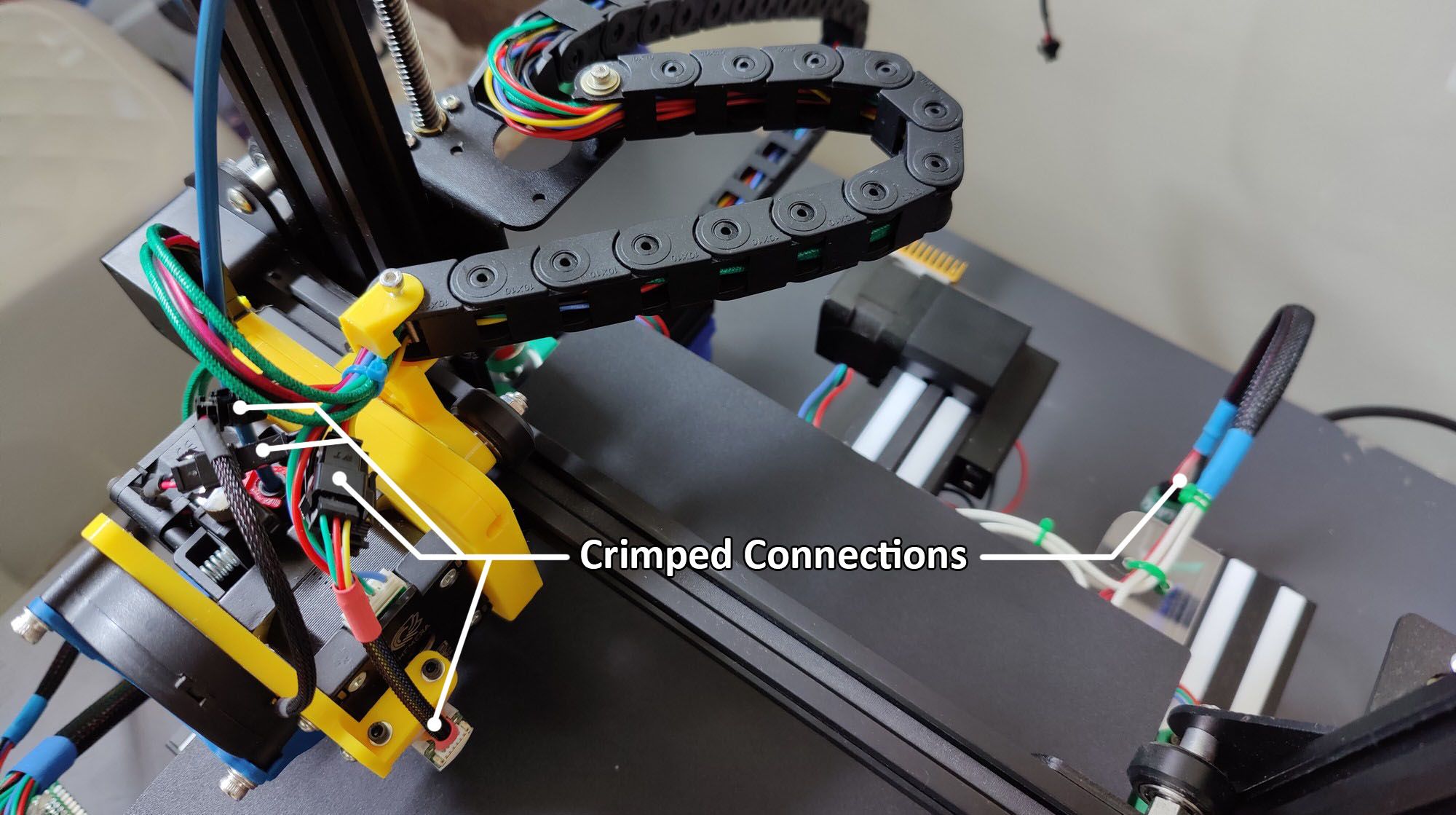

Esa es precisamente la razón por la que las terminaciones de cable sujetas a tales fuerzas se engarzan en lugar de soldar en estas aplicaciones.

Si bien esto puede parecer contradictorio, la soldadura no es la única forma de lograr uniones herméticas a los gases y resistentes a la oxidación. La tremenda presión generada durante el engarzado fusiona los cables de cobre a nivel molecular, lo que los hace perfectamente herméticos a los gases.

De hecho, las uniones rizadas son tanto mecánica como eléctricamente superiores a sus contrapartes soldadas, al mismo tiempo que son resistentes a la fatiga por flexión. El Dr. Ramasubramanian cita la ausencia de intermetálicos en las conexiones rizadas como la razón principal por la que la interfaz de cobre puro exhibe una conductividad mejorada en comparación con las uniones soldadas.

También explica que la conexión de cobre a cobre de las uniones onduladas es intrínsecamente más fuerte porque los átomos similares tienden a formar enlaces fuertes y estables. Por otro lado, los diferentes átomos de cobre, plomo y estaño que se encuentran en las conexiones soldadas forman enlaces relativamente más débiles que están bajo tensión constante, lo que a su vez acelera el agrietamiento por fatiga bajo tensión mecánica.

Es también por eso que no encontrará una sola terminación de cable soldado en el compartimiento del motor de su vehículo. Lo mismo ocurre con las impresoras 3D y cualquier otro dispositivo sujeto a vibraciones y movimientos constantes.

Cuanto más sabes

Conocer la mecánica subyacente de la soldadura y cuándo es apropiado aplicarla a sus proyectos marcará la diferencia entre el éxito y un centenar de dólares en componentes electrónicos dañados.