Eché un vistazo poco común a la instalación de fabricación offshore más grande de Intel: esto es lo que aprendí

Es raro ver a un gigante tecnológico abrir sus puertas para mostrar cómo opera realmente. Pero eso es exactamente lo que Intel tenía en mente cuando invitó a representantes de la prensa y los medios de comunicación mundiales a visitar sus fábricas en Malasia. Como parte de su evento Tech Tour 2023, el fabricante de chips nos brindó información detallada sobre cómo se fabrica exactamente una CPU . Aprendí mucho, pero antes de compartir mi experiencia, aquí hay un resumen sobre la historia de la empresa y los planes futuros en Malasia.

Intel estableció su primera instalación extraterritorial en Malasia en 1972 con un total de 100 empleados. Hoy en día, hay dos instalaciones importantes en Penang y Kulim que amplían cerca de 900.000 pies cuadrados con 15.000 empleados.

Con unas demandas crecientes, y para seguir el ritmo de su estrategia IDM 2.0, Intel ya está ampliando la cobertura de sus instalaciones. Actualmente se están construyendo una nueva instalación de embalaje avanzado llamada Pelican y una instalación de prueba de ensamblaje llamada Falcon y se espera que estén operativas en los próximos dos años. La compañía también ha previsto un área construida total de 7 millones de pies cuadrados, con más de 2 millones de pies cuadrados de espacio de fabricación ampliados en 16 edificios en el futuro.

Visitando Intel Malasia

La gira se dividió en dos días y visitamos por primera vez las instalaciones de Ensamblaje y Pruebas de Penang (PGAT). Aquí es donde se ensamblan, validan y prueban los troqueles de silicio para detectar errores. Pero es en las instalaciones de Kulim donde comienza la magia. Intel Kulim Die Sort Die Prep o KMDSDP es una instalación de última generación para procesar obleas de silicio, la materia prima que compone los mejores procesadores .

Esta fábrica recibe las obleas de silicio de las plantas de fabricación, lleva a cabo procesos de preparación de troqueles y posteriormente las clasifica para el ensamblaje y prueba de paquetes en varias instalaciones de ensamblaje/pruebas de Intel en todo el mundo. Las instalaciones del KMDSDP están ubicadas en tierra firme, a diferencia de las instalaciones de Penang, que están en la propia isla, lo que significó un viaje más largo en autobús para cruzar un hermoso puente sobre el mar.

Una vez que llegamos a Kulim, nos dieron instrucciones y nos pidieron que usáramos trajes especiales de conejito con protección adicional para la cabeza y la barba antes de poder intervenir. Esto era necesario ya que las áreas de fabricación deben ser a prueba de polvo. Por supuesto, eso también significaba que no se nos permitía llevar nada dentro, incluidos teléfonos, cámaras u otros equipos de grabación.

Preparación del troquel, clasificación del troquel

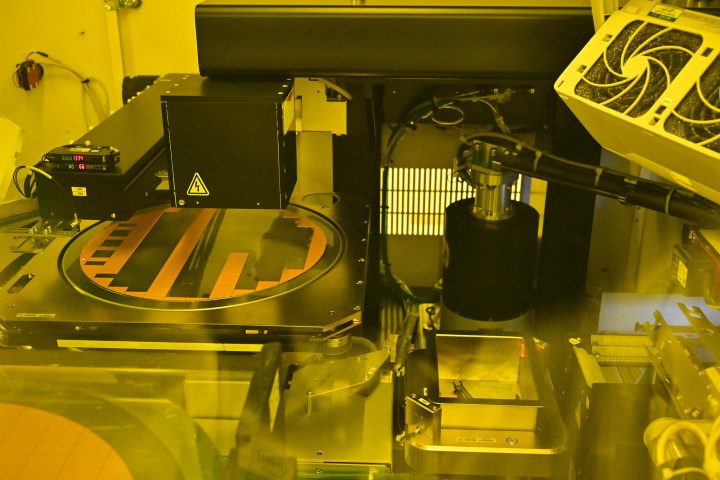

Las instalaciones del KMDSDP son responsables de dos operaciones principales: preparación y clasificación de matrices. En la fase de preparación del troquel, se reciben obleas completas de 300 mm de las instalaciones de fabricación y se unen a un mylar flexible. Se trata de láminas semitransparentes y son necesarias para garantizar que cada troquel permanezca en su posición después de haber sido cortado y separado.

Dependiendo del tipo de procesador, estas láminas de oblea pasan por múltiples procesos que incluyen rectificado, trazado láser y corte mecánico para crear chips individuales. A continuación, utilizando una combinación especial de vacío y luz ultravioleta, los chips se separan del mylar. Luego, estos chips individuales se colocan en bandejas mediante brazos robóticos y se introducen en cajas de plástico más grandes antes de transportarlos a la siguiente operación de clasificación.

A continuación, cada uno de estos chips se somete a pruebas para identificar cualquier defecto y se clasifican al mismo tiempo. Para ello, Intel utiliza enormes módulos de clasificación, del tamaño de un bus, con un total de 20 células de prueba individuales. Cada celda de prueba pesa aproximadamente 1000 libras y, para maniobrarlas, hay un mecanismo de elevación especialmente diseñado que flota sobre el piso usando un colchón de aire como un aerodeslizador. Parecía casi mágico mover este gigantesco vehículo de transporte con una sola mano.

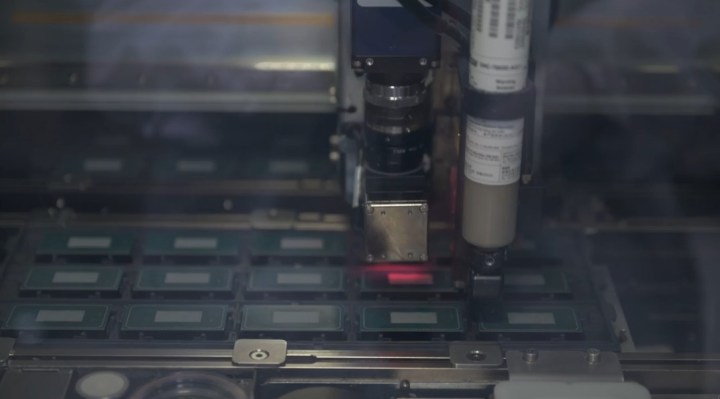

Las bandejas se cargan en un extremo y luego se distribuyen entre varias celdas de prueba. Dado que cada celda de prueba funciona de forma independiente, los trabajadores pueden acceder a una celda de prueba desde un módulo de clasificación para fines de mantenimiento. Cada chip se prueba utilizando una tarjeta sonda equipada con miles de finas agujas, más delgadas que un cabello humano, que se conecta al circuito integrado dentro del equipo de prueba. Esta tarjeta de sonda mide las características eléctricas de los circuitos del chip para evaluar la confiabilidad e identificar defectos. Todas las pruebas se realizan de forma automática mientras un trabajador vigila todo el proceso mediante varios monitores.

También se encontraban algunos vehículos de guiado automático (AGV) especiales que llamaron la atención de todos, principalmente por su tono similar al de un camión de helados. Su tarea principal es gestionar el movimiento de lotes entre los espacios de almacenamiento y el equipo de prueba. Requieren casi ninguna intervención humana y recorren las instalaciones a lo largo de caminos exclusivos.

Una vez que una bandeja ha terminado de pasar por la fase de prueba y caracterización, se devuelven a la zona donde se cortó la oblea en chips individuales. Los chips que no pasan la fase de prueba se recogen por separado y se desechan o se reciclan. Las bandejas con chips que han superado con éxito todas las pruebas se clasifican y asignan a un determinado SKU (Core i9, Core i7, etc.). Cada chip se saca de la bandeja y se sella entre dos capas de película que luego se enrollan en un carrete para que puedan transportarse a las instalaciones de ensamblaje y prueba ubicadas en todo el mundo para su posterior procesamiento.

Pasando al montaje y las pruebas.

La siguiente parte del recorrido incluyó una visita a las instalaciones de Ensamblaje y Pruebas de Penang (PGAT), que se encuentran en la isla de Penang. Esta instalación de fabricación se centra en ensamblar y probar millones de chips cada día. Básicamente, todos los carretes se reciben en estas instalaciones y luego cada troquel se retira, empaqueta y prueba antes de que estén listos para llegar a las tiendas.

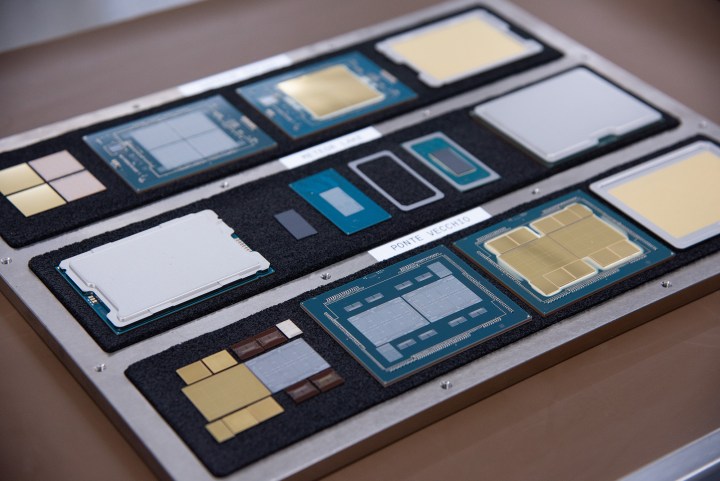

El proceso de montaje y prueba en PGAT tiene seis etapas clave. Todo comienza con el proceso Chip Attach, en el que el chip o chip se fija al sustrato, el material base de la CPU. Esto se hace mediante el proceso de unión de chip sobre chip cara a cara (F2F) de Foveros, que se introdujo por primera vez en 2019. El proceso requiere una gran precisión, ya que cualquier imperfección puede causar daños graves al chip. Se aplica una capa adicional de relleno epoxi de manera uniforme para eliminar cualquier espacio microscópico entre el troquel y el sustrato.

El siguiente paso es colocar el disipador de calor integrado (IHS) o la tapa de la CPU. Esto ayuda a una disipación de calor eficiente en los sistemas de usuario final. Se utiliza una máquina para aplicar primero una cierta cantidad de material de interfaz térmica al troquel, seguido del adhesivo para que se pueda colocar la tapa IHS. Ahora tenemos un producto terminado y listo para la acción. Pero antes de eso, tiene que pasar por algunas pruebas rigurosas.

Una vez que la CPU está lista, debe pasar por varias pruebas para garantizar que el producto funcione según lo previsto. Esto se hace en el Laboratorio de Diseño y Desarrollo de PG16 en Penang.

Lo primero es la prueba de funcionamiento durante la cual Intel expone los chips a altas temperaturas y voltajes para identificar y eliminar cualquier defecto. Los chips que pasan con éxito esta prueba pasan a las pruebas eléctricas, que incluyen pruebas de todos los rastros eléctricos y también de la funcionalidad. Finalmente, los chips deben pasar por la fase de prueba PPV, que consiste en validar la evaluación del producto de la plataforma para confirmar la funcionalidad en los sistemas informáticos reales de los clientes que ejecutan Windows, Linux u otros entornos de sistemas operativos. Básicamente, es un proceso que imita el entorno de un cliente y, además, prueba varios aspectos como la memoria, los carriles PCIe, etc.

La etapa final del recorrido incluyó una visita a System Integration and Manufacturing Services (SIMS), una fábrica especial que fabrica equipos para probar y validar CPU durante su producción. Esta instalación no sólo fabrica equipos de prueba para Intel Malasia, sino que también los envía a otras instalaciones de Intel en todo el mundo.

Tuvimos la oportunidad de comprobar algunos de los equipos de prueba, incluido el probador de quemado de alta densidad (HDBI), el probador modular de alta densidad (HDMT) y el probador de nivel del sistema (SLT). El probador HDBI se utiliza para realizar pruebas de estrés de funcionamiento a alta temperatura y voltaje en CPU Intel, mientras que HDMT proporciona la capacidad de realizar pruebas de clase o de backend. Intel dice que este probador se utiliza en sus fábricas y laboratorios para el desarrollo de nuevos productos y el aumento de la producción de CPU. Por último, el SLT se utiliza para confirmar que los productos Intel funcionarán en un entorno similar al del cliente. Cada probador está diseñado para alinearse con las características y requisitos precisos de la CPU, garantizando una cobertura de prueba suficiente y manteniendo la calidad del producto.

Una experiencia incomparable

Toda la experiencia de presenciar y comprender el proceso de fabricación de la CPU fue realmente incomparable. Quedé absolutamente impresionado por la inmensa escala de operaciones y las complejidades involucradas en la producción de una sola unidad del producto final. Toda la instalación de fabricación funciona como una máquina bien engrasada, pero está respaldada por diversas complejidades y la dedicación incansable de la fuerza laboral de la empresa.

Navegar por varias secciones de las instalaciones de fabricación no sólo me proporcionó una comprensión más profunda de cómo la empresa fabrica sus chips de primer nivel, sino que también me ofreció una visión clara del futuro de Intel. Su compromiso de introducir cinco nodos en los próximos cuatro años puede parecer una estrategia de marketing, pero parece totalmente factible, especialmente dadas las impresionantes capacidades de sus plantas de fabricación. Estas plantas también garantizan que la empresa vaya por buen camino con su estrategia IDM 2.0 para fabricación, innovación y liderazgo de productos.

Sin embargo, es importante reconocer que Intel no tendrá un camino libre de obstáculos hacia el éxito. Existe una feroz competencia de rivales como AMD y otros fabricantes de chips, y sólo el tiempo revelará si Team Blue puede mantener su liderazgo en la industria.

Por ahora, esperamos que Intel lance nuevos conjuntos de chips móviles a finales de este año bajo el nombre de 'Meteor Lake' de 14.ª generación . Se espera que sea un hito importante para la empresa, ya que empleará el proceso Intel 4, lo que la convierte en la primera línea de chips que utiliza el proceso de 7 nm. Poco después, hay rumores de que los procesadores de escritorio de próxima generación también llegarán como una actualización de la línea Raptor Lake existente de 13.a generación.