¿Cuánto dinero ahorró Musk con la fundición a presión integrada?

Todos aquí, ¿alguna vez han peleado contra Gundam?

En pocas palabras, para armar un Gundam, debe seguir los siguientes pasos:

- Corte las partes y use herramientas como limas y papel de lija para alisar la boquilla;

- Reúna el torso, las extremidades, la cabeza, las armas, etc. en el orden de las instrucciones;

- Reúna el torso, las extremidades y otras partes ensambladas para completar el grupo principal;

- Se realizan pegado, rociado y enhebrado en Gundam según sea necesario.

▲Imagen de: Die Play Control

En realidad, todo el proceso es similar a la construcción de un automóvil: desde la fabricación de piezas individuales hasta la soldadura de piezas y la pintura.

La siguiente carrocería de automóvil es un ejemplo.

Primero, el acero se desenrolla a través de una línea de desbobinado y luego pasa por diferentes prensas para completar la fabricación de varias partes de la carrocería, grandes y pequeñas. Después de recortar y perforar, las partes individuales se ensamblan en los pisos delantero, medio y trasero mediante soldadura o atornillado, y finalmente se forma el conjunto de la parte inferior del cuerpo.

Línea de producción de estampado de ▲NIO

Es fácil decirlo, pero construir un automóvil y luchar contra Gundam siguen siendo incomparables. Un Bandai RG RX-78-2 Yuanzu Gundam tiene alrededor de 250 piezas, y un conjunto de piezas para el ensamblaje de la parte inferior del cuerpo supera las 370.

Si desea considerar el costo, los dos son completamente incomparables.

En el proceso de estampado, una línea de producción de piso trasero con una capacidad de producción de 500 000 requiere aproximadamente 1 prensa grande, 15 prensas pequeñas, 1 molde grande y moldes pequeños 15. El costo total del equipo es de aproximadamente 100 millones de yuanes.

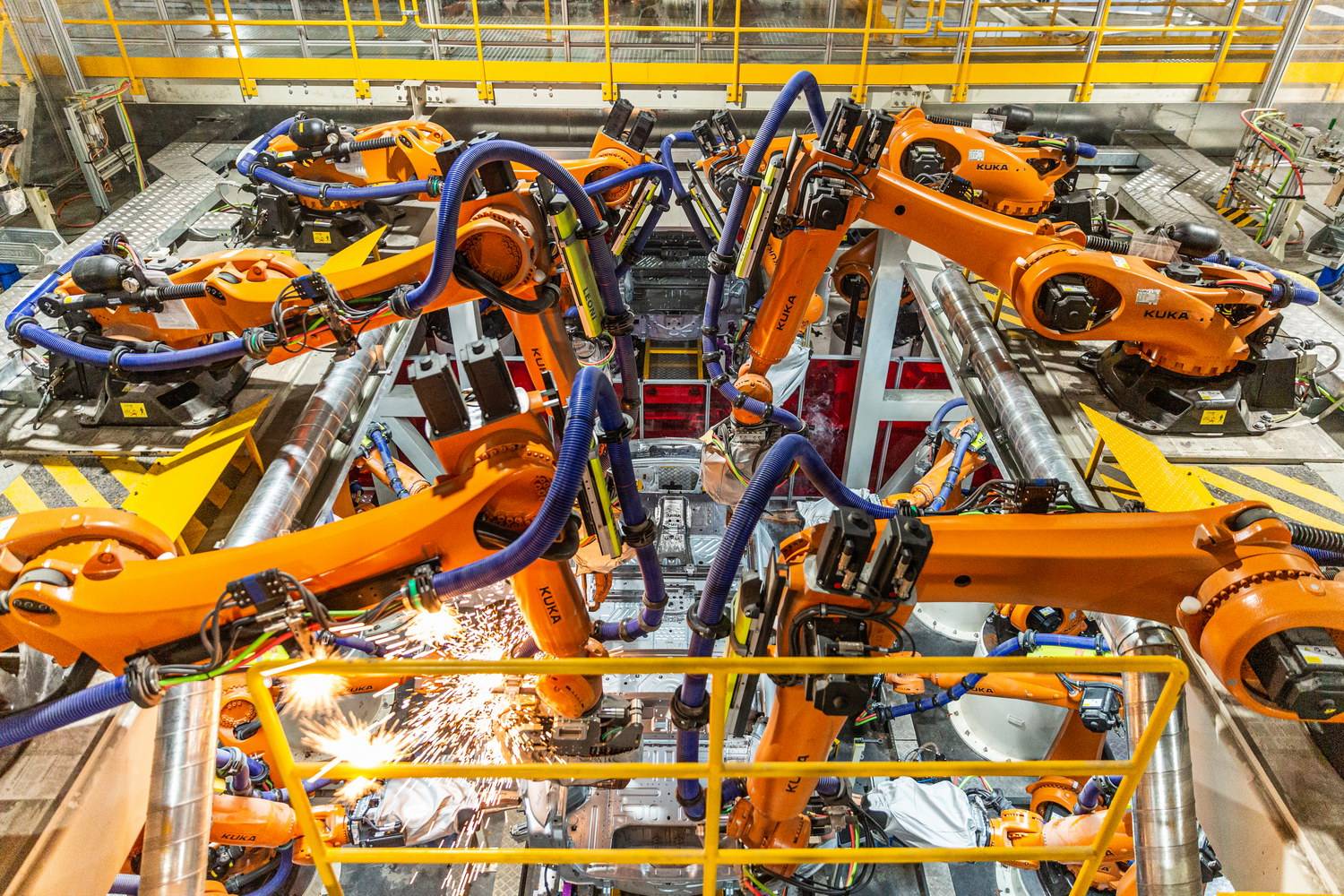

▲Operación de soldadura de Volkswagen

El proceso de soldadura requiere 2 robots de soldadura, 1 robot de manejo de soldadura y 1 juego de accesorios, y el costo del equipo es de aproximadamente 125 millones de yuanes.

Se puede ver que usar el proceso tradicional de estampado y soldadura para producir el piso trasero requiere 225 millones de yuanes solo en costos de equipo, y el equipo es solo la base.

Una línea de producción de este tamaño requiere alrededor de 120 empleados, y el costo de la mano de obra es de aproximadamente 30 millones de yuanes; más los 375 millones de yuanes gastados en 700-800 juntas de soldadura, el costo total asciende a 630 millones de yuanes .

Con respecto a cuánto cuesta construir un automóvil, el CEO de NIO, Li Bin, mencionó a fines del año pasado:

Hace algunos años, dije 20 mil millones (RMB) como el umbral de capital que se reservaría para construir un automóvil. Ahora, puede que no sea posible sin 40 mil millones.

Por lo tanto, en el asunto de la construcción de un automóvil, puede tratar de no tocarlo o tratar de no tocarlo Si desea reflejar su "espíritu artesano", también podría optar por Gundam.

¿Qué pasa con los ya construidos?

Algunos amigos pueden haber adivinado lo que estoy a punto de decir: la ola de fundición a presión integrada en América del Norte ya se ha desplazado a la Gigafábrica de Tesla en Shanghái con los vientos alisios del noreste y la corriente cálida ecuatorial del norte.

A partir de principios de 2021, el Model Y entregado por la Gigafactory de Tesla en Shanghái contará con un piso trasero fundido a presión de una pieza .

Depende de la popularidad de varios medios automotrices.Todo el mundo sabe que esto puede ahorrar costos para las empresas de automóviles, entonces, ¿cuánto puede ahorrar?

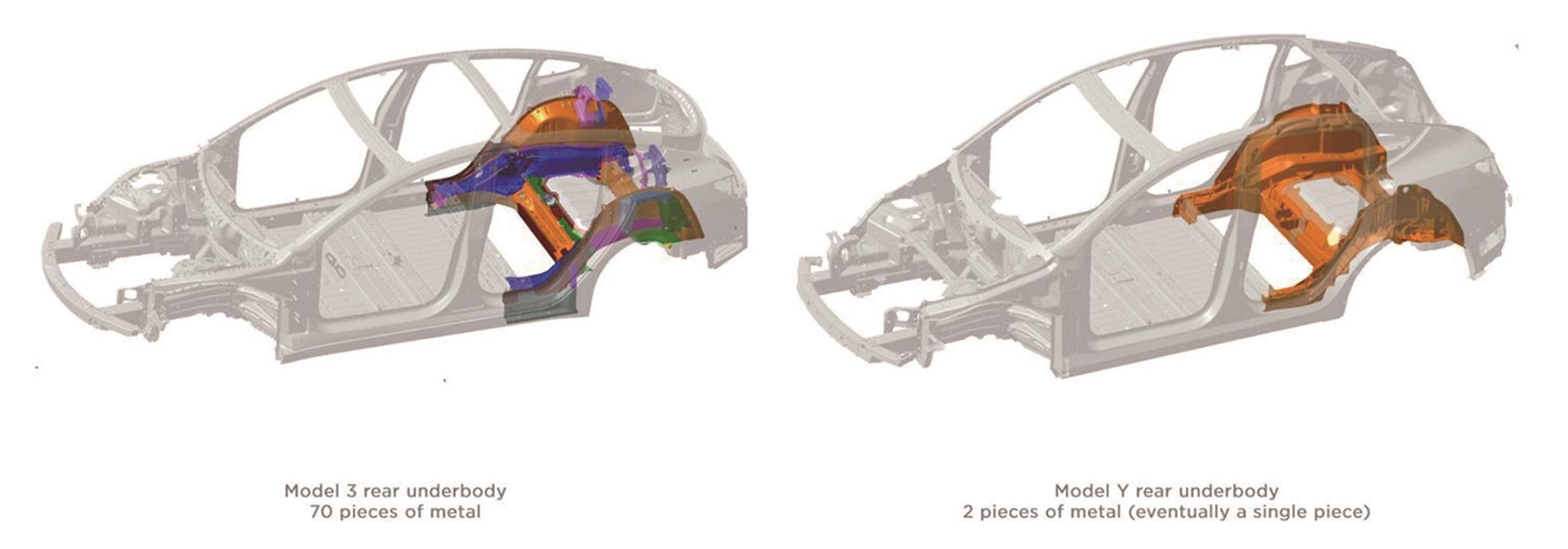

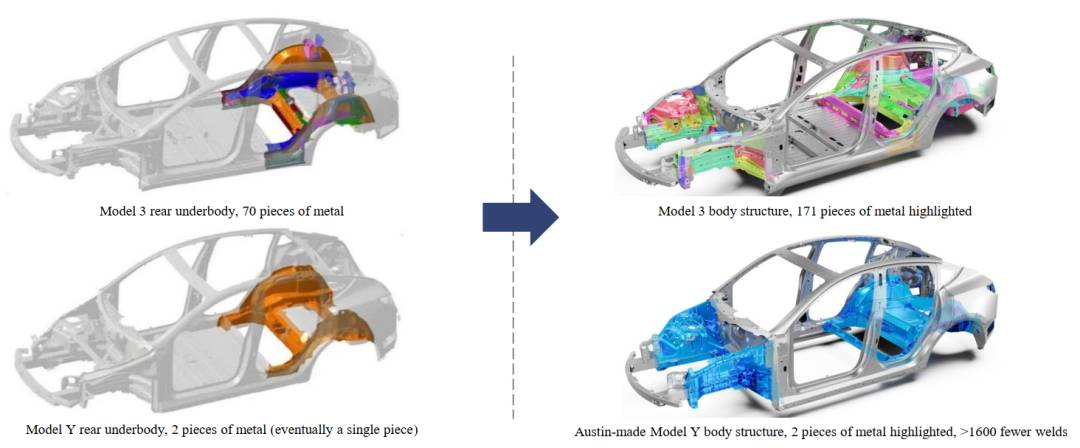

En 2020, Tesla dijo que la solución de piso trasero de fundición a presión integrada del Model Y puede reducir la cantidad de piezas de 70 a 1-2.

Esto es equivalente a que todavía estás moliendo las partes del brazo, pero Musk se acercó para decirte que no lo hicieras y luego empujó los dos brazos ensamblados directamente en tu mano.

Dado que la solución de fundición a presión de una pieza reduce en gran medida la cantidad de piezas individuales, también es una línea de producción de pisos con una capacidad de producción de 500,000 años.El costo de soldadura se reduce directamente de 375 millones de yuanes a 25 millones de yuanes, y la mano de obra el costo también se reduce de 30 millones de yuanes a 450 millones de yuanes . Mirándolo de esta manera, parece que no necesitas dinero.

De hecho, a diferencia de la solución tradicional y de soldadura, el costo de la solución de fundición a presión de una pieza proviene principalmente del equipo de producción.

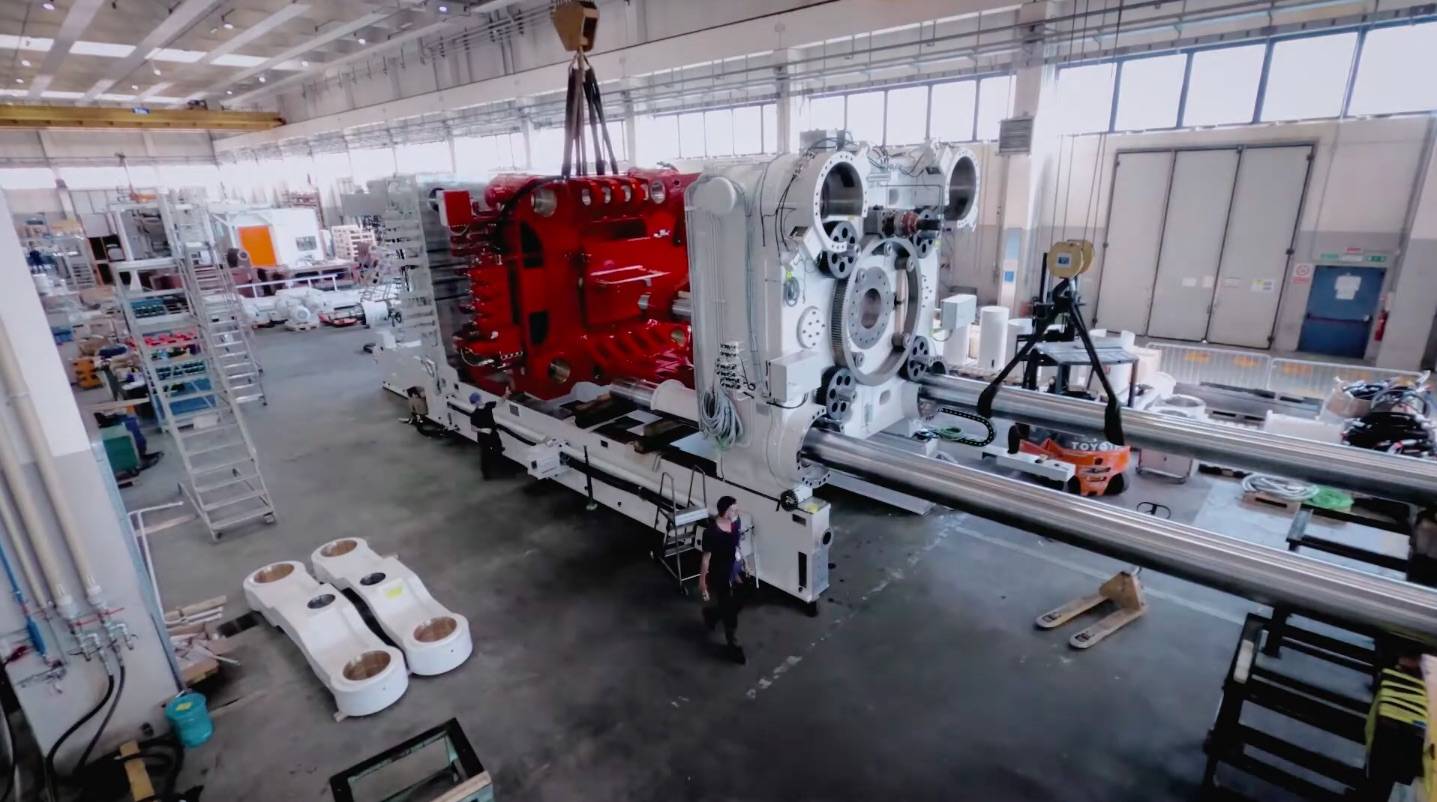

En febrero del año pasado, Tesla lanzó un video de una máquina de fundición a presión en la Súper Fábrica de Shanghái. Era una gran máquina de fundición a presión Giga Press producida por Lijin Group, con una fuerza de sujeción de 6.000 toneladas, 20 metros de largo, 7,5 metros de ancho y 6 metros de alto, y el peso alcanzaba las 410 toneladas. Actualmente, la planta de Shanghái cuenta con un total de 4 máquinas de fundición a presión.

Solo la máquina de fundición a presión no es suficiente, toda la unidad de la isla de fundición a presión también contiene muchos equipos periféricos, incluidos moldes de fundición a presión, hornos de fusión, equipos de pulverización, equipos de recogida, equipos de refrigeración, recortadores, cintas transportadoras, temperatura del aceite máquinas, equipos de alto vacío, etc.

Para lograr una capacidad de producción anual de 500,000, se estima que se necesitan 4 juegos de islas de fundición a presión, 5-6 juegos de accesorios, 2 máquinas de soldadura y 5-6 robots, con un costo de alrededor de 450 millones de yuanes. Además del costo de soldadura y el costo de mano de obra anteriores, el costo total de la solución integrada de fundición a presión es de aproximadamente 480 millones de yuanes, un ahorro de 150 millones de yuanes en comparación con la solución tradicional de estampado y soldadura .

Y eso es solo el dinero ahorrado para un piso trasero.

▲ El Model Y en la parte inferior derecha es producido por la fábrica de Austin

El informe financiero de la fábrica de Tesla en Austin, Texas, para el primer trimestre de 2022 muestra que la fábrica ha agregado fundición a presión integrada del piso delantero (viga longitudinal delantera) sobre la base del piso trasero, reduciendo la cantidad de partes del piso delantero y trasero de 171 a 2. , el número de juntas de soldadura se ha reducido en más de 1600.

Esto ahorra otra suma de dinero.

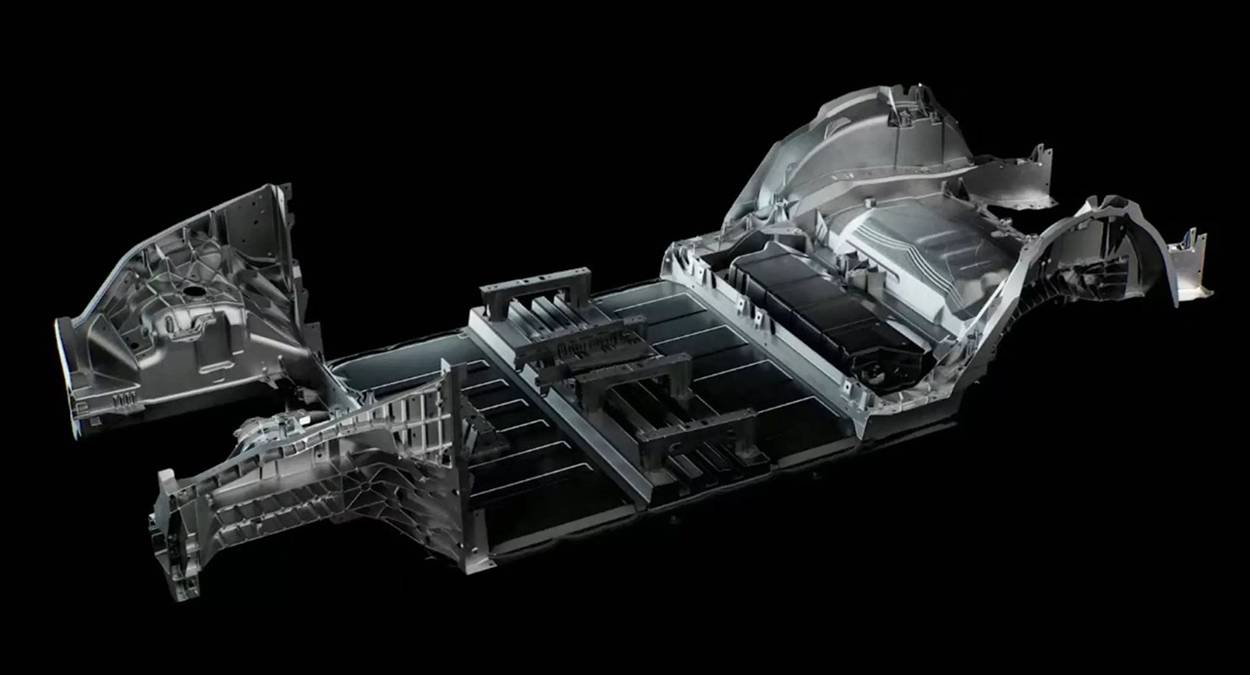

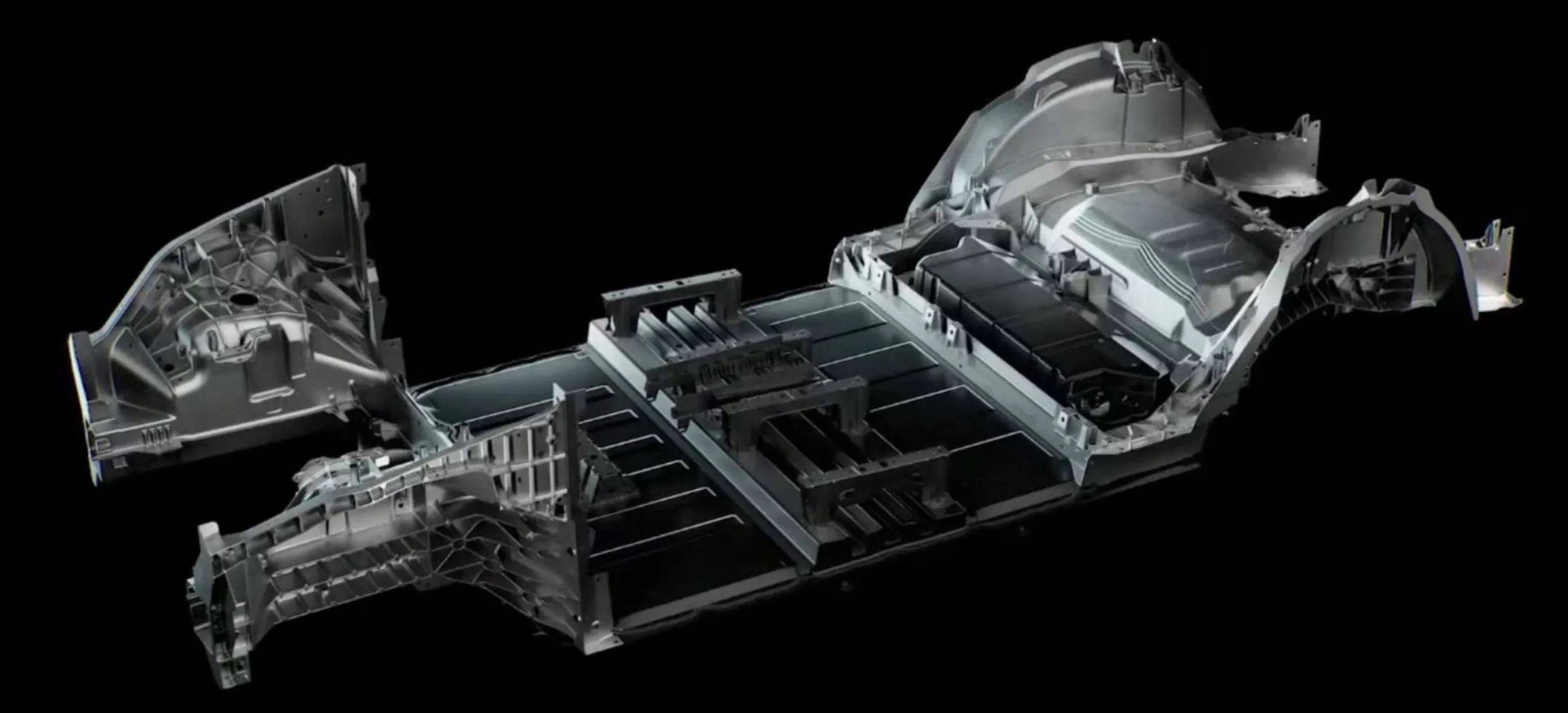

En 2021, Tesla también demostró el chasis de fundición a presión integrado de Tesla en la jornada de puertas abiertas de la fábrica de Berlín. Planean reemplazar las 370 piezas individuales originales con 2-3 piezas grandes de fundición a presión para formar el conjunto de la parte inferior del cuerpo.

Se puede ver que lo que Musk está pensando en su mente no es un brazo deletreado o una pierna deletreada, lo que quiere es todo un "Gundam" deletreado.

Lo menos valioso es el dinero.

Según Li Xiang, CEO de Lixiang Auto, citado por Auto Business Review, el objetivo principal de Tesla es aumentar la capacidad de producción, y es del tipo que despega en el lugar.

¿Por qué Tesla fabrica una carrocería de fundición de una sola pieza? No para reducir costes, sino para aumentar la productividad. A sus ojos, costo y eficiencia no son el mismo concepto, la eficiencia se refiere a cómo proporcionar suficiente capacidad de producción en el menor tiempo, esta es una cuestión en la que ha pensado mucho. La fábrica de Shanghái tiene una capacidad de producción de 800 000 a 900 000 acres este año, lo que nunca ha sucedido en la historia.

Como se mencionó anteriormente, bajo el proceso tradicional, la fabricación del ensamblaje de la carrocería inferior requiere dos talleres principales, estampado y soldadura, y lleva más de 2 horas producir un ensamblaje de la carrocería inferior.

El tiempo de fundición a presión integrado del piso trasero del Model Y es de aproximadamente 180 segundos, uno cada tres minutos.

La fundición a presión integrada no solo puede mejorar en gran medida la eficiencia de producción de los vehículos, sino también acortar en gran medida el ciclo de desarrollo de los modelos .

En la fabricación tradicional de automóviles, debido a la gran cantidad de piezas y componentes, el control de emparejamiento lleva mucho tiempo. Se necesitan tres rondas de emparejamiento integral para solidificar y estabilizar cada pieza dentro de los requisitos de tolerancia. El ciclo completo suele durar hasta 6 meses. .

Gracias a la fundición a presión integrada, la cantidad de piezas se reduce considerablemente, la logística se simplifica, la dificultad de emparejamiento y el costo de control también se reducen, y el ciclo de desarrollo se puede acortar a 1-2 meses.

Además, la fundición a presión integrada también mejora el rendimiento del vehículo .

Escuchaste bien, la actuación. Esto es como la vesícula biliar de serpiente tragada por Yang Guo en "The Legend of Condor Heroes", el melocotón de la montaña Kunlun comido por Zhang Wuji en "The Legend of Heaven and Dragon Slayer", el imprudente sapo rojo comido por Duan Yu en "Eight Dragons". "…

▲ Stills de "Los Héroes del Cóndor"

Debido a que es lo suficientemente liviano: el ensamblaje de la parte inferior del cuerpo de Tesla fundido a presión de una sola pieza puede reducir el peso del vehículo en un 10%.

En comparación con los automóviles a gasolina, aunque los vehículos de nueva energía tienen menos motores y cajas de cambios, sus sistemas trieléctricos tienen un mayor aumento de peso , especialmente las baterías: la densidad de energía de las baterías es de aproximadamente 0,1-0,3 kWh/kg, y la densidad de energía de el combustible es de unos 12kWh/kg.

Un informe de encuesta realizado por Guohai Securities muestra que, en comparación con la versión de combustible, el peso del modelo híbrido enchufable ha aumentado entre un 12 y un 18 %, y la versión eléctrica pura entre un 19 y un 32 %.

Según datos de la Conferencia Automotriz Liviana de 2019, por cada 10% de reducción en el peso del vehículo de modelos eléctricos puros:

- La autonomía media de crucero aumentará entre un 5 % y un 8 %;

- El consumo de electricidad se puede reducir en un 6,3%;

- El rendimiento de aceleración de 0-100 km/h se puede mejorar en un 8-10 %;

- La distancia de frenado se puede acortar de 2 a 7 m.

No solo eso, la carrocería liviana también mejora la estabilidad del manejo del automóvil, lo cual entiendo profundamente.

En la misma pista, cuando se conducen vehículos eléctricos puros (como Taycan, Model S, etc.), el punto de frenado suele ser mucho más temprano. Al mismo tiempo, el alto peso también redujo el límite de la mitad de la curva, por lo que tuve que entrar en la curva a un ritmo más lento.

Estas experiencias… todo lo que obtuve del emulador. No te apresures a hacerlo primero, aunque es un emulador, esta es la verdad.

Además, la fundición a presión integrada tiene las ventajas de una alta rigidez torsional y una alta precisión de formación, en las que Musk confía mucho.

La precisión del Model Y de próxima generación se medirá en micrones, no en milímetros.

Ante la insatisfacción de los consumidores con las costuras de la carrocería del Model 3, Musk incluso dijo: "La causa raíz de las costuras deficientes del Model 3 es la falta de tecnología de fundición a presión integrada".

La fundición a presión integrada es la tendencia, no podemos escapar

Todo el mundo debería haber visto la noticia de que "lo golpean 280 000 Tesla y las reparaciones cuestan 200 000". Las preocupaciones del mercado sobre las piezas de fundición a presión integradas también comenzaron en este momento.

Para las grandes piezas de fundición a presión integradas que atraviesan los lados izquierdo y derecho del cuerpo, si un lado está dañado, solo se puede reemplazar en su totalidad. Mucha gente cree que este es el "traspaso" de los costos de producción de Tesla a los consumidores.

Es cierto que si se trata de un vehículo soldado de una sola pieza, no existe tal riesgo, pero desde la perspectiva de la industria, los usuarios todavía tienen que pagar por la innovación tecnológica después de todo .

Musk no es el único jugador en esta pista.

El 18 de octubre de 2021, NIO declaró que han desarrollado con éxito materiales libres de calor que se pueden usar para fabricar piezas fundidas a presión a gran escala y que los nuevos materiales se aplicarán a los modelos de plataforma de segunda generación de NIO. Dos meses después, NIO anunció en NIODay que las partes relacionadas con el piso trasero del NIO ET5 se moldearán en una sola pieza.

Según NIO, este cambio puede reducir el peso del piso trasero en un 30 %, aumentar el espacio del maletero en 11 L y aumentar la rigidez torsional del vehículo de 31 kNm/grado a 34 kNm/grado. Por supuesto, y lo que es más importante, reduce los costes de producción.

Xpeng Motors se unió a Guangdong Hongtu para introducir una isla de fundición a presión súper grande y una línea de producción automatizada en su fábrica de Wuhan. En enero de este año, Xpeng Motors también anunció un proyecto para implementar componentes clave, como un conjunto integrado de cabina delantera, un conjunto integrado de piso trasero y una bandeja de batería integrada.

No son solo las nuevas empresas de energía las que quieren comer cangrejos.

Mercedes-Benz también trajo sus últimos resultados de investigación científica este año: VISION EQXX, este automóvil conceptual utiliza una pieza de fundición a presión de una pieza llamada "BIONEQXX"; Volvo planea invertir 10 mil millones de coronas suecas en su fábrica sueca para introducir el proceso; Volkswagen también dio a conocer su prototipo de carrocería trasera de aluminio fundido a presión de una pieza la semana pasada.

Sí, la fundición a presión todo en uno es la tendencia y no podemos evitarla.

Referencias:

Guosen Securities "Fundición a presión integrada en la industria automotriz: fundición a presión de aluminio hacia un desarrollo integrado y a gran escala"

Guohai Securities "Tesla Manufacturing Revolution: fundición a presión integrada"

Auto Business Review "¿La fundición a presión integrada facilita la construcción de automóviles? 》

#Bienvenido a prestar atención a la cuenta oficial de WeChat de Aifaner: Aifaner (WeChat: ifanr), se le brindará más contenido emocionante lo antes posible.